In quasi jeder Montagelinie gibt es zum einen Prozesse, die leicht zu automatisieren sind, dann solche, die nur mit größerem Aufwand und unter hohen Kosten automatisierbar sind, und schließlich jene, die praktisch nicht automatisiert werden können.

Zu den für die Automatisierung gut geeigneten Vorgängen zählen:

- das Aufnehmen von Material von Vorrichtungen, Tabletts, Paletten und Spulen

- Schrauben in Gewindelöcher oder feste Muttern

- Fügen von harten Komponenten

- Löten, insbesondere wenn die Lötausrüstung ortsfest und das Werkstück dynamisch ist

- Klebstoffauftrag

- Pressen (z.B. nach Kleben)

- Etikettieren

- Testen elektrischer Hardware

- Verpacken von hinreichend harten Artikeln

Zu den für die Automatisierung schlecht geeigneten Vorgängen zählen:

- Material aus Schüttgut aufnehmen (z.B. lose Druckknöpfe aus einem Behältnis)

- Komponenten entflechten

- Teilereinigung (z.B. Entfetten einer Klebefläche für Aufkleber)

- Verdrahten (Crimpen, Löten, Klemmen und Verlegen von Kabeln)

- flexible Komponenten verarbeiten (z.B. Gummi-/Schaumstoffteile)

- Binden und Knoten

- Umwickeln

- Entpacken (z.B. einzeln verpackte Komponenten, Kabelbündel)

- Entfernen von Schutzfolie

- Look & Feel-Inspektion (z.B. zur Simulation des Endverbrauchers)

Im folgenden Beispiel ist es das Ziel, 1/3 der Lohnkosten durch das Ersetzen von Personal durch Automateneinsatz einzusparen.

Die Automatisierungseignung jedes Vorgangs wird wie folgt dargestellt:

= Automatisierung ist einfach zu erreichen

= Automatisierung ist schwierig

= Automatisierung ist quasi nicht zu erreichen

Ein vollautomatisierter Linienabschnitt wird im folgenden mit selektiv automatisierten Operationen verglichen, wobei in jedem Fall 6 Arbeiter ersetzt werden. Die folgende vereinfachte Darstellung einer Montagelinie mit 18 Personen dient zur Veranschaulichung:

Segment automation (full automation):

Ein häufiger Ansatz ist die Bestimmung eines Linienabschnitts, welcher vollautomatisiert werden soll.

Diese Entscheidung rührt im allgemeinen entweder von der Absicht her, einen zusammenhängenden Block zu schaffen, in dem Roboter ohne menschliches Zutun interagieren und über einen Field-Bus mit zentraler SPS verbunden sind.

Andernfalls trägt auch der Wunsch, eine Unterbaugruppe, bzw. einen Seitenstrang der Linie komplett zu automatisieren, zu der Entscheidung für einen zusammenhängenden Automatisierungsblock bei.

Ein so automatisiertes Segment ist im folgenden dargestellt, wobei hier die Prozesse 7 bis 12 automatisiert sind:

In diesem Beispiel eines automatisierten Linienabschnitts, in welchem die Auswahl diskreter Arbeitsgänge nicht möglich war, enthält der Abschnitt drei schwierig (und daher teuer) zu automatisierende Prozesse.

Dagegen haben vier leicht zu automatisierende Prozesse aber keine Berücksichtigung gefunden (Vorgang 2, 3, 14 und 15).

Selektive Automatisierung

Das zum obenstehenden Beispiel der Segmentautomation alternative Vorgehen ist die selektive Automatisierung. Hier ist die Vorgabe nicht, ein zusammenhängendes Stück Montagelinie zu automatisieren, sondern die Arbeiter dort gegen Automaten auszutauschen, wo dies am einfachsten und preisgünstigsten umzusetzen ist. Somit wird die geringstmögliche Investierung pro automatisiertem Vorgang angestrebt:

In diesem Beispiel selektiver Automation bleiben gezielt die Prozesse unberücksichtig, welche nur mit größerem Aufwand und kostspielig umzusetzen wären.

Das geforderte Drittel automatisierter Vorgänge (2, 7, 8, 12, 13 und 15) gehört hier vollständig zur einfach zu automatisierenden Gruppe. Das Investment, welches die geforderten sechs Arbeiter durch selektive Automatisierung ersetzt, ist demnach geringer als das bei der Segmentautomatisierung anfallende.

Fazit:

Wenn die preisgünstige Umsetzung Vorrang hat und zentrale Vernetzung, 24/7-Betrieb sowie Reinraumbedingungen keine entscheidende Rolle spielen, ist es ebenso wichtig, zu wissen, wo Automatisierung anzuwenden ist, wie zu wissen, wo Automatisierung zu vermeiden ist.

Die selektive Automatisierung setzt diese Entscheidungen in erschwingliche Automatisierung um.

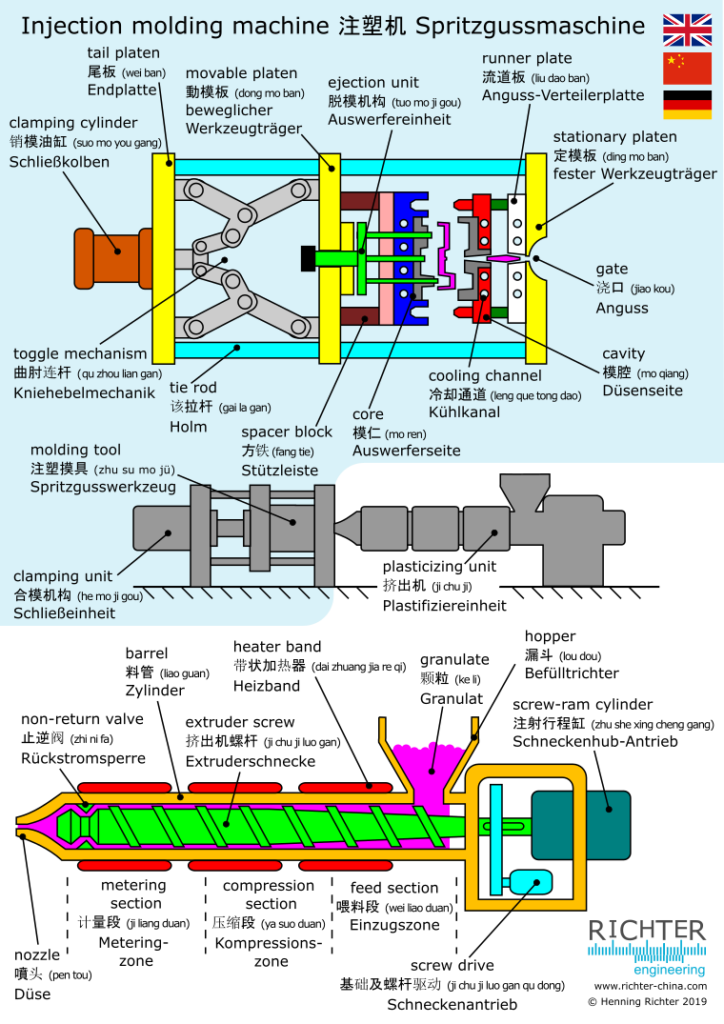

Eine dreisprachige Übersicht der Komponenten einer Standard-Spritzgussmaschine.